经济订货批量(economic order quantity,EOQ)是指在保证生产或销售顺利进行的前提下,可以使存货相关成本最低的每批订购数量。

一、经济订货批量的基本模型

经济订货批量的基本模型,又称为简单条件下的经济订货批量模型,并假设:

(1)存货单价不变,不存在数量折扣。

(2)不允许缺货。

(3)存货一次性到货并入库。

(4)存货的日耗用量为已知的常数。

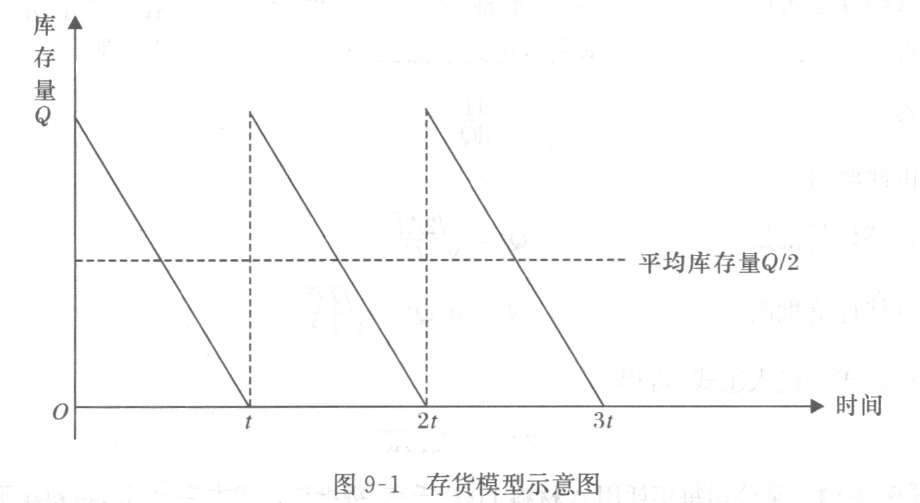

在上述前提下,存货模型可用图9-1表示。其中,横轴表示时间,0〜t、t〜2t、2t〜3t分别表示三个订货周期;纵轴表示存货库存量,Q表示能立即补足的订货量。因为存货水平介于零到订货量Q之间,平均存货量等于订货量的一半,即Q/2。

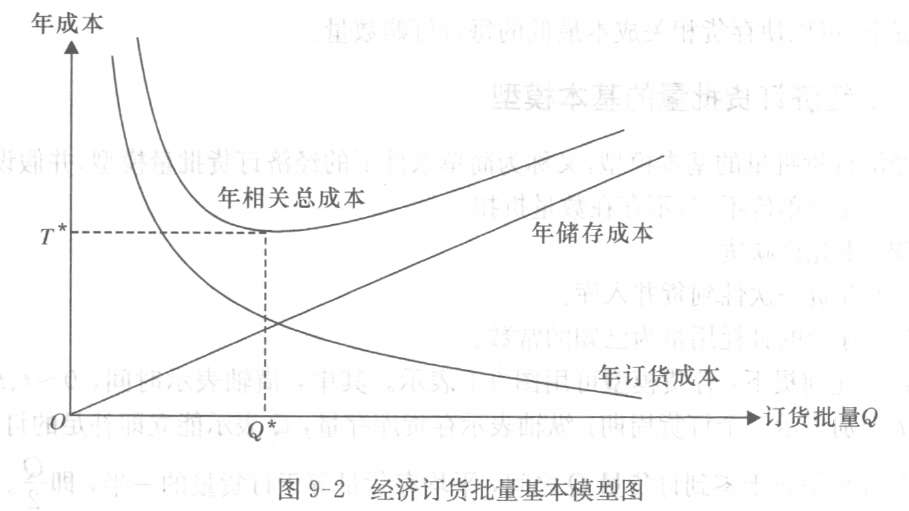

由于企业不允许缺货,即每当存货数量降至零时,下一批订货便会随即全部购入,故不存在缺货成本。此时与存货订购批量、批次直接相关的就只有订货成本和储存成本两项。存货年相关总成本T就等于年订货成本加上年储存成本,即:

T=年订货成本+年储存成本=A/Q•P+Q/2•C (1)

式中 A表示全年需要量;

Q表示订货批量;

P表示每批订货成本;

C表示单位存货年储存成本。

年订货成本、年储存成本及年相关总成本的图形见图9-2。

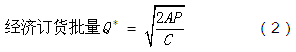

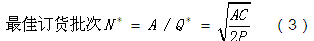

令

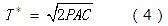

由此解得:

将公式(2)代人(1)式,可得

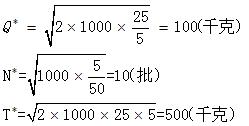

【例9-1】某公司每年耗用A材料1000千克,每批订货成本为25元,材料年平均储存成本为5元。则A材料的经济订货批量、经济订货批次、最低相关总成本依次为:

二、经济订货批量模型的扩展

上述经济订货批量基本模型所假设的条件,在实际经济生活中往往很难得到满足。因此,必须对其加以修正,以适应各种不同的情况。下面就存货控制中经常遇的几种情况,分别加以说明。

(一)存在数量折扣条件下的决策

数量折扣是指一次性购买某种货物的数量达到或超过一定限度,供应商所给予的价格上的优惠。

为了鼓励购买者多购买商品,供应商对大量购买商品常常实行数量折扣价,即规定每次购买量达到某一数量界限时,给予价格优惠。于是,购买者就可以利用数量折扣价,取得较低商品价、较低运输费和较低年订购费用的机会。在有数量折扣的决策中,上述三种成本的年成本合计最低的方案,才是最优方案。

【例9-2】某公司每年需用甲材料20000千克,每千克甲材料的年储存成本0.2元,每次订货费用100元。供应商规定:每次订购数量达到6000千克时,可获得2%折扣;不足6000千克时,单价为2元。该材料的经济订货批量计算,可以分如下三步进行。

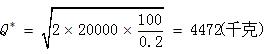

(1)计算没有数量折扣时的经济订货批量:

(2)计算不考虑数量折扣时的年相关总成本:

采购成本=20000×2=40000(元)

订货成本=20000/4472×100=447(元)

储存成本=4472/2×0.2=447(元)

年相关总成本=40000+447+447=40894(元)

(3)计算考虑数量折扣时的年相关总成本:如果给予数量折扣,在进货数量超过6000千克时即可以享受2%的价格优惠,此时按给予数量折扣的最低进货批量,即按6000千克计算存货相关总成本。因为在给予数量折扣的进货批量范围内,无论进货量是多少,单位存货进价都是相同的。而相关总成本的变动规律是:进货批量越小,相关总成本就越低。

采购成本=20000×2×(1-2%)=39200(元)

订货成本=20000/6000×100=333(元)

储存成本=6000/2×0.2=600(元)

年相关总成本=39200+333+600=40133(元)

由计算结果可知,在现有条件下,该公司经济订货批量为6000千克。这时,支付的相关总成本最低,为40133元。

(二)允许缺货条件下的决策

允许缺货,是指存货短缺时,只需支付一定量的缺货费用,而对企业并不造成重大损失的缺货状态。当为绝对避免存货短缺而增加保险储备量所耗费的代价,比因缺货所发生的经济损失还要大时,允许短时间发生存货短缺在经济上对企业是有利的,故应当允许缺货。在实际工作中,企业管理者要根据缺货的具体情况,确定在允许缺货条件下的经济订货量,以使其存货成本达到最低水平。

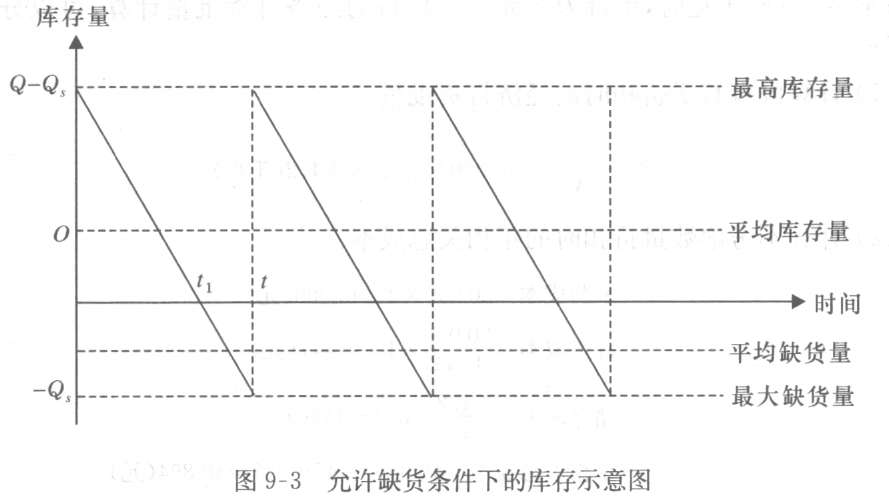

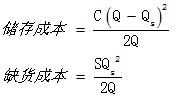

图9-3反映了在允许缺货的经济批量模型中,库存量与时间的关系。其中,Qs为最大缺货量,(Q—Qs)为最高库存量。如果发生缺货,就向顾客发出延期交货单,一旦补充进货,则首先满足延期交货单的需求,即采取缺货预约的管理方式。

记t为两次采购间隔时间,t1表示其中库存量为正的时间,t2表示其中库存量为负的时间,d表示单位时间内存货的需要量。由于

t1=(Q-Qs)/d

t2=Qs/d

t=t1+t2=Q/d

所以 平均存量=(Q-Qs)t1/2t=(Q-Qs)2/2Q (5)

依照同样的方法,得:平均缺货量=Qst2/2t=Qs2/2Q (6)

记S为单位缺货成本,则在t期间内的订货成本=AP/Q

因此,缺货情况下的相关总成本的计算公式为:

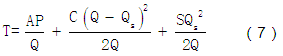

以Q和Qs为自变量,对⑦式求偏导数,并令其为零,求得缺货情况下的经济订货批量、最大允许缺货量和最低相关总成本分别为:

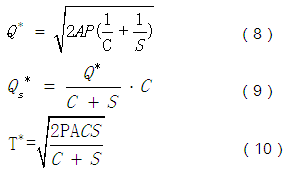

【例9-3】某公司全年需要甲材料40000千克,允许缺货,每次订货成本25元,每千克材料年储存成本为8元,缺货成本为每千克2元。则该公司对甲材料的经济订货批量、最大缺货量及年最低相关总成本分别为:

计算结果表明,该公司在允许缺货的条件下,甲材料的经济订货批量为1118千克,最大缺货量为894千克,这样可使其相关总成本保持在最低水平1788元。

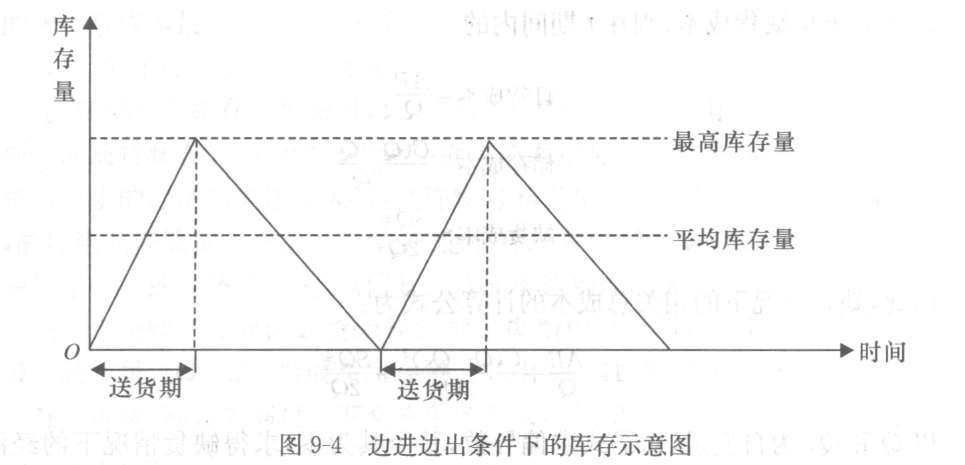

(三)逐次订货,边进边出条件下的决策

两种决策是建立在一次订购的货物会立即全部入库假设基础上的。但在实际工作中,也存在一次订货后,陆续到达入库的情况。在这种情况下,进库速度必定大于出库速度。而当一次订货全部到达后,有关存货将只出不进,其经常储备量不断下降。在存货经常储备量下降到零时,下一批订货又将分批到达,如此循环往复。其存货库存情况见图9-4。

若每日入库量为x,每日耗用量为y,则:

平均库存量=Q(1-y/x)/2

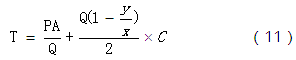

由于年相关总成本T等于年订货成本与年储存成本之和,因此

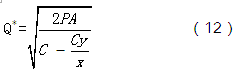

以Q为自变量,对⑪式求一阶导数并令其为零,得:

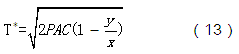

将Q*值代入(11)式,得:

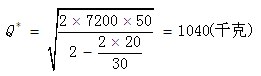

【例9-4】某公司生产甲产品,全年需要C材料7200千克,每日入库量为30千克,每日耗用20千克,每次订货成本为50元,每千克C材料年储存成本为2元。则:

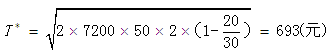

计算结果表明,在C材料陆续到达、陆续使用的条件下,其经济订货批量为1040千克。此时,年相关总成本为

(四)经济生产批量模型

经济生产批量模型是经济订货批量模型在企业生产中的一种推广应用,用于为成批生产的企业确定每次投产的最优批量。

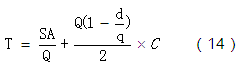

一般情况下,一批产品投产后将陆续完成入库,同时陆续投入使用或对外发出销售。这种情况与经济订货批量中“逐次进货,边进边出”条件下形成的库存动态表现一致。因此,我们可以类似地得到与生产批量有关的年相关总成本T为:

式中 A表示全年生产量;

Q表示生产批量;

S表示每批调整准备成本;

C表示单位年储存成本;

p表示每日生产量;

d表示每日发出量。

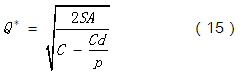

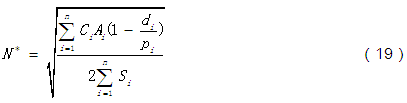

以Q为自变量,对⑭式求一阶导数并令其为零,得:

将Q*值代入(14)式,得:

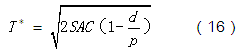

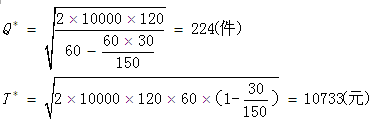

【例9-5】某公司全年需要A零件10000件,每日生产150件,每日领用30件,每批调整准备成本120元,每件零件年储存成本为60元,则经济生产批量、最低年相关总成本分别为:

有些企业往往用同一种设备轮换分批生产多种产品或零部件,这时就不能简单地采用前述方法计算,因为各种产品的最优生产批数各不相同,使企业无法在同一设备上安排生产。在这种情况下,应首先确定出各种产品共同经济生产批次,然后再据以分别计算各种产品的经济生产批量。

设N为共同生产批次,则有:

N=A/Q与Q=A/N

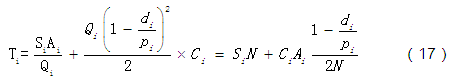

当有n种产品或零部件轮换分批生产时,第i种产品年相关总成本为:

式中 Ai表示第i种产品年生产量;

Qi表示第i种产品的生产批量;

Si表示第i种产品每批调整准备成本;

Qi表示第i种产品单位年储存成本;

Ti表示第i种产品年相关总成本;

Pi表示第i种产品每日生产量;

di表示第i种产品每日发出量;

N表示共同生产批次。

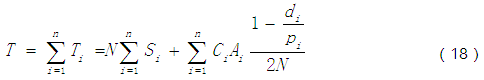

则n种产品年相关总成本之和为:

以N为自变量,求T的一阶导数并令其为零,求得共同经济生产批次:

第i种产品或零部件的经济生产批量为:Qi*=Ai/N* (20)

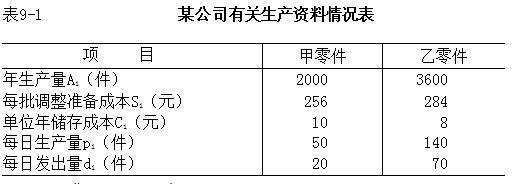

【例9-6】某公司用同一设备轮换分批加工甲、乙两种零件,有关资料见表9-1。

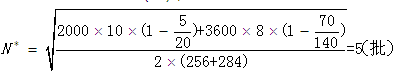

将上述资料代入公式(19),得:

因此,甲、乙两种零件的经济生产批量分别为:

Q甲*=2000/5=400(件)

Q乙*=3600/5=720(件)

即共同经济生产批数为5批,轮换生产时,每批应安排生产甲零件400件,乙零件720件。